РАЦИОНАЛЬНЫЕ ТЕХНОЛОГИИ ПРОИЗВОДСТВА

ПИЛОМАТЕРИАЛОВ НА БАЗЕ СТАНКОВ «LAIMET»

Для организации производства пилопродукции на рынке имеется огромный парк всевозможных видов оборудования. Это тяжёлые станки с литыми станинами из чугуна и стали, лёгкие передвижные и стационарные с каркасами из металлопрофиля и мн. др. Круглопильные станки «LAIMET» поставляются в СССР и затем в РФ c начала 80-х годов, они до сих пор занимают лидирующее положение среди аналогичного оборудования.

Название «Лаймет» давно стало нарицательным, обозначающим группу надёжных и неприхотливых круглопильных станков, которые можно быстро установить и начинать работу, при этом качество пилопродукции гарантировано.

При ближайшем рассмотрении, оказывается, что кажущаяся простота обманчива. Несмотря на внешнюю лёгкость конструкции, станки являются очень жёсткими и прочными. Они оснащены сложной системой гидравлики, которая настолько надёжна, что годами выдерживает нещадную эксплуатацию в тяжелейших условиях на открытом воздухе в любое время года. Часто «по-русски», оборудование месяцами забывают чистить и обслуживать, а в погоне за заработком нарушают все инструкции по эксплуатации.

Приходилось наблюдать за технической политикой одной известной фирмы из Ленобласти. Они периодически покупали новый станок, эксплуатировали его в две, три смены без выходных в течение года (гарантийного срока), затем чистили, красили и продавали, ссылаясь на то, что он почти новый, ещё на гарантии, затем покупали новый. Данная фирма на протяжении нескольких лет проводила данную политику, при этом они приобретали кроме «Лаймет-120» также «KARA F-2000» и «SLAIDETEC», однако, по просьбе постоянно работающих бригад, последнее время покупают только «Лаймет-120».

Если вспомнить историю, то данный станок конструировался после появления известной «Кары», с учётом всех её недостатков. На практике замечено, когда в парке предприятия имеются станки различных фирм, все операторы стремятся встать за управление «Лайметом». Это обеспечивает гарантированную высокую зарплату при минимальных физических нагрузках и простоях.

До начала 90-х годов, однопильные круглопильные станки в основном эксплуатировались как автономные. Была попытка окружить одиночный станок различными конвейерами и вспомогательным оборудованием, но эффект о

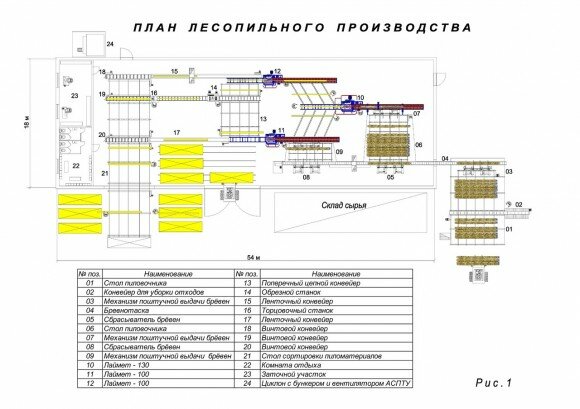

Самой эффективной технологической схемой является тройка станков в варианте - один головной и за ним два делительных (см. рис.1). Здесь представлена схема одного из действующих предприятий. Похожих производств было построено более 10, часть из них работает до настоящего времени.

Основные преимущества данной схемы:

- высокая производительность при минимальных затратах;

- специализация головного станка на распиловке брёвен, делительных на распиловке трёхкантного бруса и сегментов;

- возможность значительного увеличения производительности потока за счёт выполнения на головном станке только трёх резов, в отличие от автономно работающего станка, где требуется временно откладывать полуфабрикаты и возвращать их на доработку;

- возможность выполнять брусовую и сегментную схемы распиловки с целью получения тангентальных и радиальных досок;

- экономия капитальных вложений за счёт сочетания моделей станков лёгкой серии «Лаймет-100» в минимальной комплектации и головного станка тяжёлой или средней серии «Лаймет-130 (120)» в полной комплектации;

- простые, стандартные околостаночные механизмы и конвейеры;

- расположение всего процесса в одном уровне первого этажа;

- потребная высокая квалификация оператора только на головной станок;

- минимальные сроки монтажа оборудования и быстрая окупаемость.

Описание производственного процесса лесопиления

На схеме рис.1 представлен процесс лесопиления с развитой механизацией. Фактическая производительность составляет 100-110 м3 пиловочника в смену (8 часов), при среднем диаметре 20 см, длине 6 м.

Пиловочник из оперативного запаса сырья перед цехом подаётся на поперечный конвейер загрузочного устройства 01 при помощи автопогрузчика. К головному станку «Лаймет-130» (поз.10), брёвна поступают при помощи ряда механизмов: -разобщителя и механизма поштучной выдачи брёвен 03; -бревнотаски 04; сбрасывателя 05; поперечного конвейера-накопителя 06; -отсекателя 07.

Также в данной схеме предусмотрен страховой вариант подачи брёвен к станку второго ряда «Лаймет-100» (поз.11), здесь установлен сбрасыватель 08, небольшой накопитель с отсекателем 09. Это позволяет в некоторых случаях работать совместно паре станков 10 и 12 и отдельно станку 11 на брёвнах. Такая технология эффективна при поступлении большого количества низкокачественного или тонкомерного сырья.

В обычном режиме технологический процесс работает следующим образом (см. рис.2). Головной станок 10 производит в бревне всего три реза (см. поз.1, рис.2). Оператор на глаз или по заранее спроектированной на ЭВМ схеме распиловки, отсекает первый крупный сегмент, который тут же передаётся на один из делительных станков. Перемещение производится по роликовым направляющим, которые также являются запасами перед станками. Помощники операторов регулируют равномерную загрузку станков. Не исключён вариант специализации делительных станков. Как правило, это решение вырабатывается с накопленным опытом. Преимущества в том, что, например, брус 150 мм можно распилить пилой 500 мм, двигатель можно использовать меньшей мощности.

После первого реза оператор поворачивает бревно на 90˚ пластью вниз и делает второй рез, сегмент отправляется на доработку. Затем выставляется размер толщины бруса и делается последний рез. Станок готов к распиловке следующего бревна.

На одном из делительных станков распиливается трёхкантный брус на толстые обрезные доски и тонкие необрезные (см. поз.2, рис.2). Последние отправляют на обрезной станок 14. Крупные сегменты распиливают вертикально. Для хорошей устойчивости, первый сегмент подрезают на 25-30 мм с одной стороны, это служит базой (см. поз.3, рис.2).

Наличие операции обрезки в процессе позволяет увеличить производительность примерно на 30%. Дело в том, что на диаметрах бревен свыше 18 см появляются боковые доски, при этом, чем выше диаметр, тем больше досок. Оператор станка при работе с каким-либо элементом (брусом, сегментом) или непосредственно с бревном не может производить обрезку досок, пока не будет освобожден стол станка, для этого доски подлежащие обрезке должны сниматься со стола, накапливаться, затем последовательно возвращаться на стол для обрезки и опять сниматься. Обрезка нескольких досок одновременно "пачкой" приводит к потере выхода за счет обрезки всей пачки по минимальной ширине.

Обрезка досок на станке метровой пилой с двигателем 45 кВт и даже 37 кВт, за два прохода операция не эффективная. Специализированный двух- трёхпильный обрезной станок сделает это без труда и на большой скорости.

В выходном рольганге обрезного станка 14 встроен торцовочный станок 16, который предназначен для операции торцовки досок, имеющих «шилохвостость».

От двух делительных и обрезного станков доски поступают на сортировочный стол 21, над которым смонтированы рольганги 18, 19, 20 с винтовыми роликами, с них доски скатываются на цепи поперечного конвейера и продолжают движение. Сортировщики снимают доски с цепей и укладывают в пакеты по признаку одинакового сечения. Доски, которые не подошли по сечению ни к одной сортировочной группе (отпад, обапол и прочие), сваливаются в тележку, расположенную в торце сортировочного конвейера.

Длинномерные и кусковые отходы от станков убирают различными способами: - накапливают в колёсных тележках и периодически вывозят; - устанавливают ленточные конвейеры с бортами между ног станков и выводят их за пределы цеха, иногда эти конвейеры заглубляют в фундамент и пр. Опилки удаляют при помощи аспирационных установок.

На рис. 2 представлена структурная схема, демонстрирующая последовательность раскроя сегментным способом. Такой способ применяют, когда требуются радиальные доски.

Радиальные доски определяются по углу, составляющему величину от 90˚ до 60˚ между касательной к окружности годичных колец и наружной пластью досок. Полурадиальные доски определяются так же, но с углом от 55˚ до 30˚, остальные тангентальные или тангенциальные (устаревший термин см. ГОСТ 18288-87).

Выход радиальных досок невелик до 30% и поэтому они значительно дороже тангентальных. Радиальные доски применяют в производстве евроокон, музыкальных инструментов и пр.

Для сегментного раскроя используют брёвна больших диаметров, от 26 см и выше, поэтому головной станок должен иметь верхнюю пилу. Первый рез производится для образования базовой поверхности (поз.1, рис.3), второй и третий резы предназначены для вырезания сердцевинной доски. Далее процесс аналогичен предыдущему, брусовому. Исключение составляет способ обрезки, в данной схеме вырезке подлежит сердцевина. Сушку целесообразно производить в односторонне обрезных досках, это повышает выход готовой продукции.

Технологическая схема, представленная на рис.1 наиболее полная и имеет развитую механизацию. Однако данная схема может эксплуатироваться и в более примитивном варианте. Большинство построенных цехов, как раз имели упрощённые варианты механизации. Уровень и степень механизации и автоматизации обосновывается экономическими расчётами, финансовыми возможностями предприятия, наличием рабочих кадров и уровнем потребной зарплаты. Как правило, уровень механизации замещается количеством рабочих и тяжестью труда. Естественно, при упрощении механизации падает производительность цеха в целом.

Существуют разновидности представленной схемы, где один из делительных станков замещается, например, обрезным, многопильным, ленточнопильным, парой станков для переработки горбыльной части доски и т.д., в зависимости от специализации производства. Встречались варианты схемы, состоящие из двух станков, головного «Лаймет - 120» и делительного «Лаймет - 100», в этом случае, головной станок производит более трёх резов. Расчёт производительности производится по нижеприведённой методике.

ПРОИЗВОДИТЕЛЬНОСТЬ СТАНКОВ И ПОТОКОВ

НА БАЗЕ «LAIMET»

Производительность технологических потоков и станков проходного типа вычислить не сложно, так как в них определяющим значением является скорость подачи материала. В случаях использования станков позиционного типа, теоретически определить производительность достаточно сложно. Она зависит от очень многих факторов, человеческих, технических, технологических и др.

Знать технические возможности станков необходимо не только для выбора лучшего оборудования при его покупке, но и для организации высокоэффективного производственного процесса, а также для его усовершенствования.

Например, два аналогичных предприятия имеют одинаковое круглопильное оборудование позиционного типа, однако одно пилит эффективно, другое значительно хуже. В первом, станки выстроены в линию (см. рис.1), во втором все три станка работают автономно. При более подробном анализе, оказывается, что первое предприятие работает бригадным способом, бригадиром является оператор головного станка - лидер, который задаёт темп в работе. Остальные вынуждены за ним успевать, при этом имеются резервы повышения производительности при регулировке скорости работы делительных станков. А именно, оба делительных станка могут обрабатывать, как сегменты, так и трёхкантный брус. Подсобные рабочие за головным станком сами регулируют равномерность загрузки делительных. Кроме того, бригадир может при желании сделать в бревне больше трёх резов, если, к примеру, все запасы на роликовых направляющих перед станками второго ряда заполнены. Собственный запас брёвен на подаче служит эффективным демпфером.

Наличие межстаночных запасов особенно актуально при отсутствии на предприятии операции сортировки брёвен, когда к головному станку подаются крупные брёвна вперемежку с тонкомером.

Что же происходит при автономном пилении на нескольких станках? Во-первых, требуется высокая квалификация всех трёх операторов, так как сложнее всего распилить круглое бревно. Во-вторых, необходимо иметь все станки класса не менее «LAIMET-120» в максимальной комплектации, с самым мощным электродвигателем, желательно с верхней пилой, гидроштурманом и основной пилой максимального диаметра (соответственно толщины). На каждый станок требуется организовать собственную подачу пиловочника (механизмы для брёвен всегда дороже и более энергоёмкие). Каждый станочник вынужден сделать до 20 резов в каждом бревне, включая обрезку досок. Производительность автономной распиловки всегда ниже. Значительная потеря времени уходит на временную выкладку, на полку или на «рога» отсекателя, недопиленных крупных элементов (сегментов, брусьев, необрезных досок) и их возврат на стол станка.

Единственным преимуществом данной технологической схемы является сравнительная простота оплаты труда, сколько кубометров напилил, столько и получил.

РАСЧЕТ ФАКТИЧЕСКОЙ ПРОИЗВОДИТЕЛЬНОСТИ ПРОЦЕССА

ЛЕСОПИЛЕНИЯ НА БАЗЕ СТАНКОВ "LAIMET"

Расчет сменной производительности

Фактическая производительность бревнопильного потока рассчитывается по головному станку и составит при распиловке бревен i-х диаметров, м3 бревен в смену:

n

Qф = ∑Q1 * a1 + Q2 * a2 + ..... + Qi * ai (1)

i=1

где Q1.....n - производительность потока при распиловке бревен i-го диаметра, м3;

ai - доля содержания бревен i-го диаметра в общем объеме бревен всех диаметров, % (принимается по статистическому, фактическому или прогнозируемому поступлению сырья на предприятие).

Сменная производительность потока на базе однопильных станков при распиловке бревен i-го диаметра, мЗ/см:

Qi = Qп * Кн * Кт.и. * qi, (2)

Qп - пропускная способность или технологическая (еще ее называют теоретическая) производительность потока;

Кн - коэффициент, характеризующий так называемые "скрытые" потери производительности, к ним относятся: снижение расчетной величины скорости распиловки бревен вследствие падения напряжения на зажимах нагрузки, распиловка припусков по длине бревна, и др. (0,96);

Кт.и. - коэффициент технического использования оборудования бревнопильной линии (потока);

qi - объем бревна i-го расчетного диаметра при средней длине, м3.

Пропускная способность однопильного позиционного станка, шт./см:

Qп = 60 * Тс / Тц (3)

где Tc - время смены, (480 мин или 8 ч);

Тц - длительность цикла обработки, с;

60 - переводной коэффициент, с/мин.

Тц = tу1 + tр1 + tо1 + tу2 + tр 2 + tо3 + tу3 + tр3 + tо3 + tс (4)

где tу1 - время на навалку, установку и закрепление бревна на столе, с;

tу2 - время на поворот бревна (бруса), с;

tу3 - время на сдвиг, установку размера и подачу бревна к пиле, с;

tр1 - время первого реза в бревне, с;

tр2 - время второго реза в бревне, с;

tр3 - время третьего реза в бревне, с;

tо1 - время на первый откат стола со сбросом 1-го горбыля (сегмента), с;

tо2 - время на второй откат стола со сбросом 2-го горбыля (сегмента), с;

tо3 - время на третий откат стола...., с;

tс - время на сброс оставшейся части бревна (бруса и 3-го сегмента) в конце цикла их обработки, с.

Порядок расстановки значений в формуле (4) соответствует технологии распиловки бревен на головном станке потока.

Здесь следует заметить, что при работе станка в автономном режиме необходимо добавлять время на вынужденные перекладки отпиленных элементов бревна, для последующего возврата на стол и продолжения работы с ними. По нашим данным, при автономной работе станков, производительность снижается от 10% до 50%, в зависимости от диаметра распиливаемых брёвен.

Значения всех показателей удобно сводить в таблицы по каждой операции и для каждого диаметра брёвен.

Наша фирма имеет богатый опыт расчёта фактической производительности станков, потоков и линий на базе «LAIMET», а также банк данных замеров и хронометража, полученных на нескольких десятках предприятий РФ и зарубежных.

Коэффициент технического использования бревнопильной линии (потока):

Кт.и. = 1- [∑tпл.пр. + ∑tсл.пр.1 /Тс - (Δн * ∑tсл.пр.2 + ∑tз)] (5)

где ∑tпл.пр. - планируемые простои (время на смену инструмента, подналадку механизмов и т.д., а также на отдых и личные надобности рабочих, (принимают 30 мин);

∑tсл.пр.1 - случайные простои бревнопильной линии из-за отказов оборудования, время на обнаружение и устранения их причин, (принимают 30 мин);

Δн - коэффициент наложения потерь времени из-за отказов следующего (делительного) оборудования потока;

∑tсл.пр.2 - случайные простои делительного оборудования, (24 мин);

∑tз - потери времени из-за неподачи сырья или других причин, связанных с загрузкой оборудования (принимают 30 мин).

Коэффициент наложения потерь времени из-за отказов делительного оборудования:

Δн = 1 / [1 + (Е * Тц / 2 * Тср.)] (6)

где Е - ёмкость накопителя перед столом делительного станка ( ~10 шт.);

Тц - время рабочего цикла делительного станка, с;

Тср. - среднее время простоя для устранения неполадок (12,5 мин или 750 с).

Расчет годовой производительности лесопильного цеха

Годовая фактическая производительность цеха:

n

Qгод = ∑Qф * Тг * Кз * Кг (7)

i=1

где: Qф - среднесменная производительность лесопильного потока;

n - количество потоков, шт.;

Тг - годовой фонд времени, смен (250; 500);

Кз - коэффициент загрузки цеха (0,8 - 0,95);

Кг - поправочный коэффициент на среднегодовые условия региона (0,93 - 0,96).

ВЫВОДЫ.

1. Расчёт производительности оборудования, потоков и линий необходим не только для правильного выбора оборудования при приобретении, но и планирования экономической деятельности предприятия, составления бизнес планов и т.д.

2. Статистические данные, участвующие в расчёте производительности, должны служить эталоном для фактически работающих станков и в формировании норм выработки продукции.

3. Станки, работающие автономно всегда имеют более низкую производительность, чем станки, объединённые в линию, разница составляет до 50%.

4. На основании расчётов фактической сменной производительности оборудования по сырью, возможно, рассчитывать выход пилопродукции и отходов. Для этого технологу необходимо моделировать раскрой пиловочника на пиломатериалы при помощи специального программного обеспечения.

5. Такое программное обеспечение учитывает не только спецификацию пиломатериалов, но и их потребный объём. Для этого проектируются оптимальные схемы распиловки по различным критериям с учётом технических характеристик и возможностей оборудования и инструмента.